一、項目定義(D)

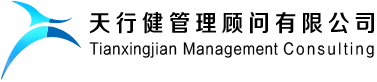

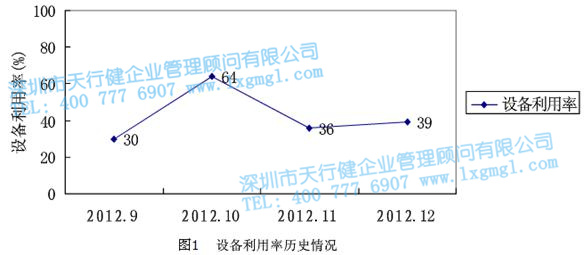

上述兩個曲線的走勢表明,曲軸的產量與設備利用率緊密相關;換而言之,要想增加支柱產品曲軸的產量,提高公司收益,利用六西格瑪的管理方法解決設備利用率低下問題非常必要。

1、建立項目小組

2、項目特性定義

關鍵質量特性CTQ:設備利用率

測量方法:設備利用率=(設備正常工作時間/每月計劃總工時)×100%

當前利用率值:42.3%

項目結束目標值:70%

3、項目基線

定義階段:2012.12

測量階段:2013.1-2013.2

分析階段:2013.2

改進階段:2013.3

控制階段:2013.4-2013.5

二、項目度量(M)

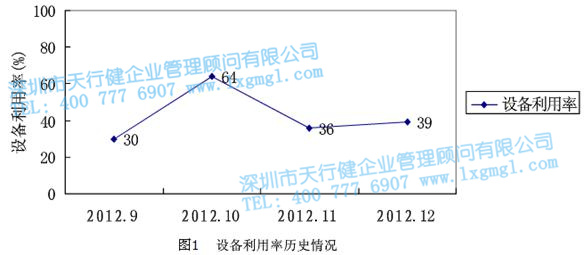

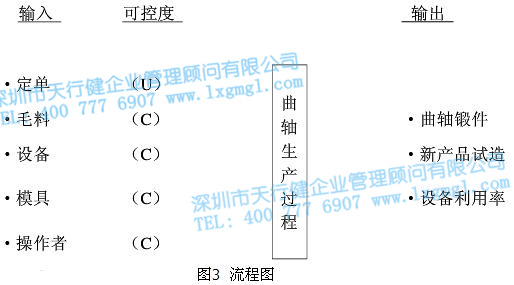

1、流程圖

2、項目現狀及評定

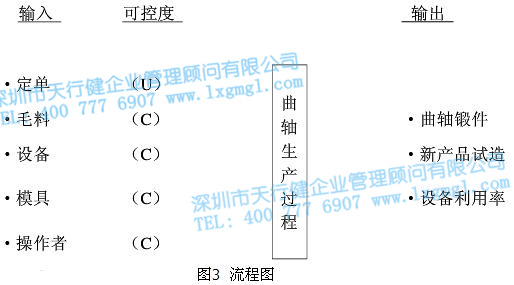

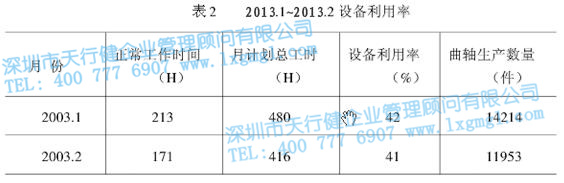

通過對2013.1-2013.2兩個月的數據統計分析,分別得到這兩個月的設備利用率(表2)及導致利用率降低的主要原因(Pareto圖):

從帕累托圖看出,整個2500T曲軸生產線設備利用率低的主要原因為:

①2500T缺易損件備件;

②2500T待修時間長;

③2500T液壓系統漏油;

④中頻爐冷卻循環水管堵塞。

以上4部分共占去影響本項目CTQ的原因的76%,是導致目前設備利用率低的主要因素,也是項目關注的主要問題。

三、項目分析(A)

分析階段的主要工作是將度量階段統計出的4個影響項目CTQ主因進行細化分析,根據車間現有的管理與技術力量,尋求可能的方法進行改進。

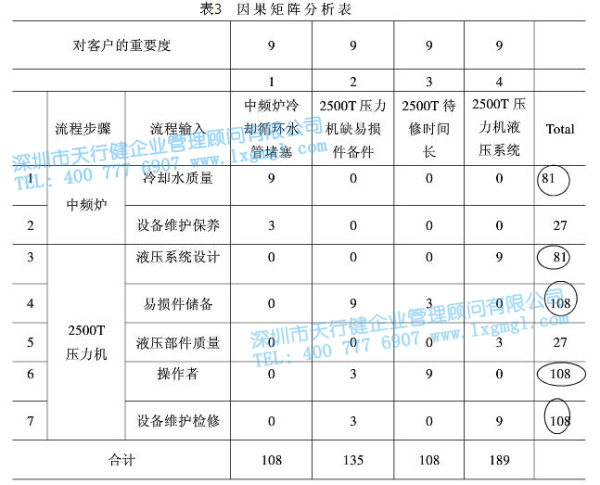

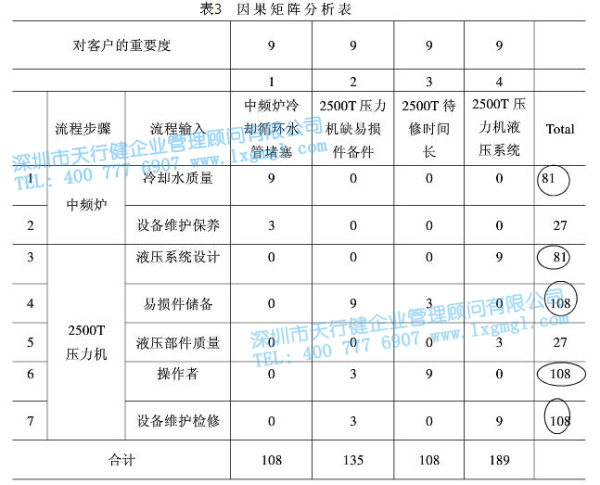

1、因果矩陣分析

經因果矩陣分析后,可得:

①中頻爐的冷卻水質量。

②2500T的液壓系統設計、易損件儲備、操作者、設備維護檢修5個因素是主要的影響因素。

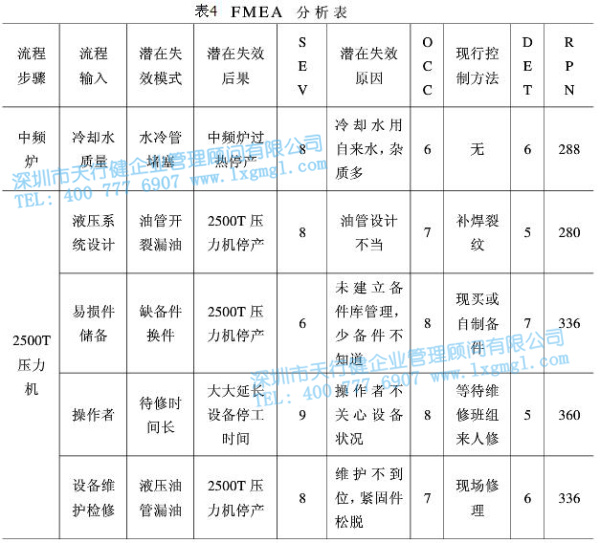

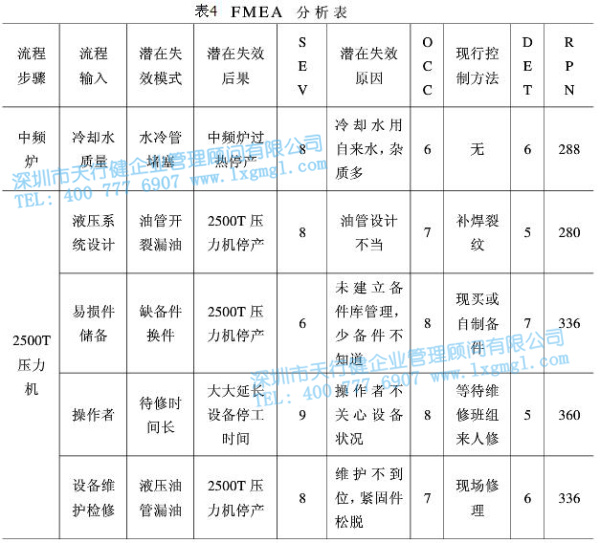

2、FMEA分析

對因果矩陣分析出的5個主要因素,進行FMEA(失效模式)分析:

3、現狀控制措施的分析

根據FMEA,將依次上述急需解決的五個問題按RPN值大小排列如下,并簡單分析基本情況內容,以及現在采取的控制措施,并提出改進建議:

①2500T壓力機的操作者

分析:2500T生產線建立前,公司所有設備都由維修班組來維修,操作者無需關心設備好壞。這就導致操作者使用設備時不注意,造成故障頻頻;設備壞了坐等修理人員來,大大延長了設備待修時間。同時由于2500T壓力機是靠液壓驅動的新設備,維修班組也沒維修經驗,缺乏技術能力的支持,故障發生后原因確定時間長,延長了待修時間,降低了設備利用率。

建議改進措施:

a.改變現有設備管理制度,設備由自己用、別人修改為自己用、自己修,根除等靠思想。

b.增加工藝人員管理設備,給設備修理者必要的技術支持

②2500T壓力機的易損件儲備

分析:密封圈等易損件損壞后,經常發現備件箱里已沒有所需型號的密封圈或易損件,只好出廠去買甚至聯系外省的生產單位郵購,有些機械部件還需自制,延長了設備待修時間,降低了設備利用率。

建議改進措施:建立易損件備件庫及相關管理制度,并由專人負責。

③2500T壓力機的設備維護檢修

分析:復雜的液壓傳動設備,管路漏油現象不可避免,但鍛造公司的2500T壓力機漏油的頻率過高,每次只能現漏現修,嚴重影響了設備正常運行;根據統計,目前漏油主要產生于油管接口處,其原因有以下3種:

a.固定油管的支架是槽鋼焊接而成,焊縫處脫焊,支架松動導致油管晃動,管接頭隨之松動漏油。

b.支架上的管卡子震碎,油管也會晃動。

c.管卡子通過螺栓固定在支架上,螺栓松脫后油管晃動。

上述漏油的隱患,通過定期設備維護檢修都能發現并及時處理,有效降低漏油頻率,并且完善的維護檢修制度還能排除許多其它故障隱患。

建議改進措施:完善2500T壓力機的維護檢修管理制度,并增強應有的監督管理機制。

④中頻爐的冷卻水質量

分析:中頻爐體內的加熱感應圈及料軌均通過冷水來冷卻,而在設備原始設計中,水源上選用的是未經磁化的自來水,自來水含雜質多,易產生沉淀物堵塞水管。現有措施只能采用疏通的辦法,但不久又容易堵塞。

建議改進措施:冷卻水改用磁化水。

⑤2500T壓力機的液壓系統設計

分析:回程缸的循環冷卻管設計不當:整體由4根長短不一的Φ28鋼管構成,從泵站到壓力機的所有拐彎處均未采用單獨的彎頭連接,而是直接將鋼管折彎;由于管徑太細,折彎處在應力集中和高油壓(13Mpa)雙重作用下經常開裂漏油;另外在修理時發現由于地溝里的管路安裝過于密集,拆卸工作十分困難,延長了維修時間,降低設備利用率。

建議改進措施:針對此循環冷卻管,采用彎頭連接,并重新安排管路安裝位置,以便于維修。

四、項目改進(I)

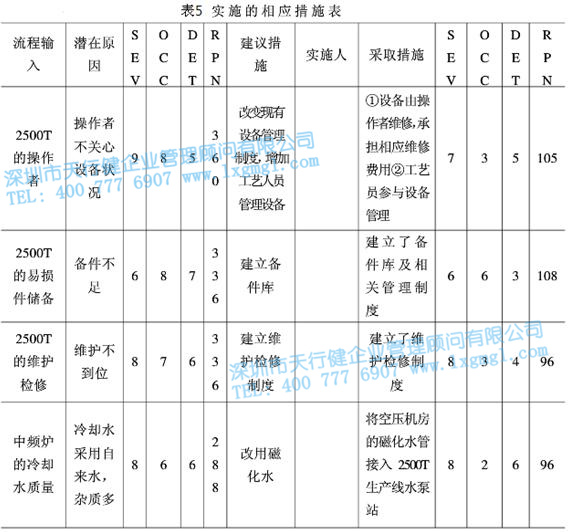

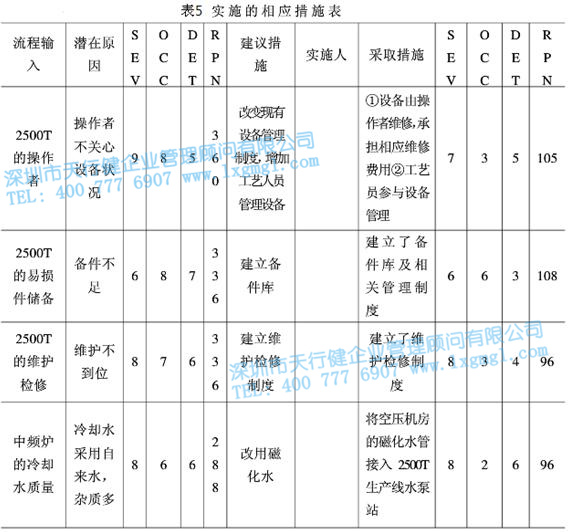

根據分析階段提供的建議改進措施,車間分別實施了如下措施(見下表):

從上述FMEA分析結果看,這5個關鍵輸入的RPN值經過改進后均減小,改進措施取得了較好成效。

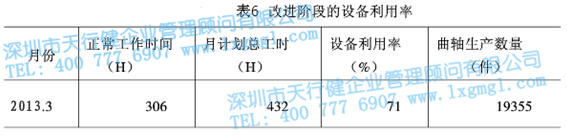

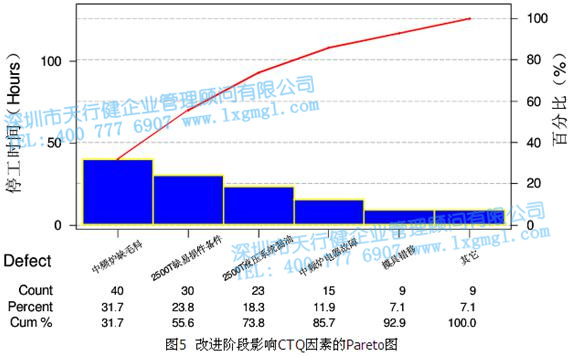

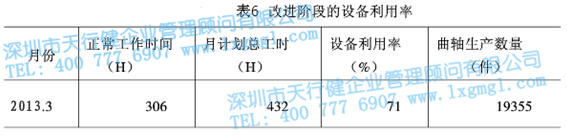

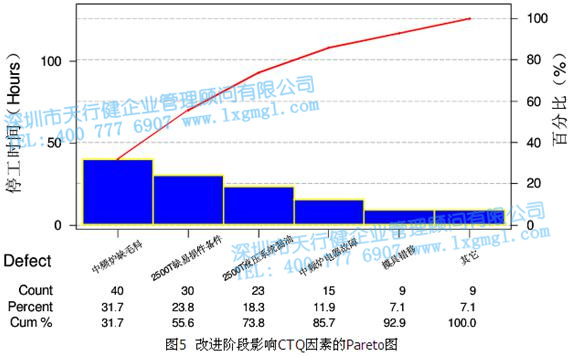

列出改進階段的設備利用率(表6)及影響項目CTQ因素的Pareto圖:

由Pareto圖可見,2500T待修時間及中頻爐水冷循環管堵塞問題已有效解決;漏油問題也由于管道重新設計及建立維護檢修制度后,停工時間有較大幅度降低;2500T缺易損件也因備件庫的建立有了一定的改善,由此導致的停工時間也較度量階段有較大程度的降低。

五、項目控制(C)

在控制階段,對改進措施進一步加強監督檢查,以保證項目的可控度:

1、將設備由操作者自己修理的管理方法以制度的方式確立,并將操作者的切身利益與之掛鉤,制定了相關規定;

2、2500T備件庫管理員定期檢查庫存,督促所缺備件的采購、自制進度,及時添加新增備件;

3、將維護檢修工作落實到專人,定期報告維護檢修結果,制定獎罰制度。

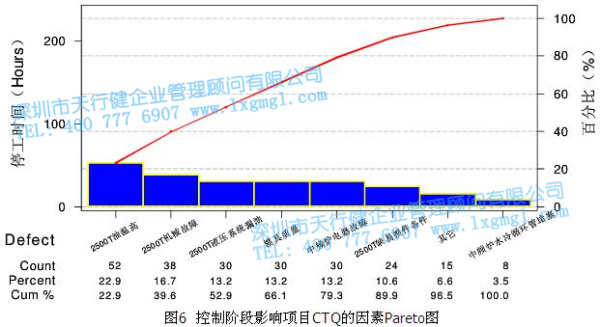

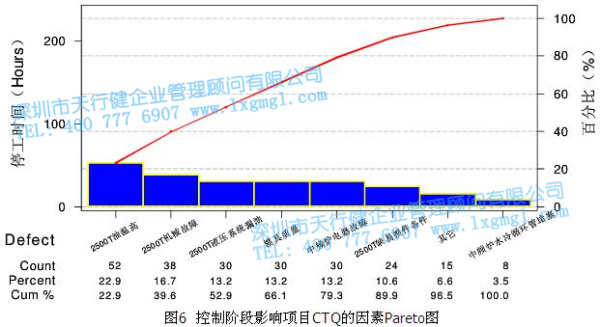

由Pareto圖可見,在項目測量階段所尋求出的希望改進的流程輸入經過分析與改進采取措施后,已基本控制了這些主要因素:2500T壓力機缺易損件備件、2500T液壓系統漏油、2500T待修時間長、中頻爐冷卻循環水管堵塞。

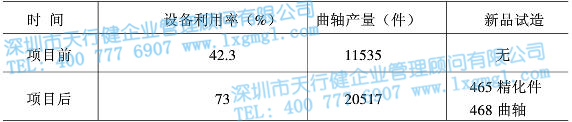

1、項目成果:

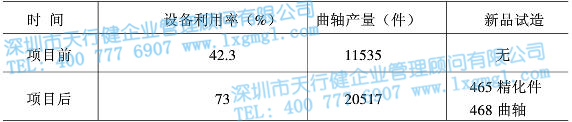

①項目前后的月利用率對比如下:

②項目效益分析

曲軸平均價格:120元/根

月毛利潤增加:(20517-11535)×l20×15%=16.2萬元

2、項目總結:

①項目成員間的信息溝通十分重要,否則很難開展工作。

②項目仍有進一步提高CTQ的潛能,這次改進為下次改進打下了基礎。

③本項目改進過程中,主要改革了原有的生產管理制度,改造了部分不合理設計,提高了設備利用率,為公司增產創效起到了一定作用。

④在項目取得成果后,應當意識到有了先進的設備并不一定就萬事大吉,沒有公司領導及全體相關人員在管理和技術上的努力革新,新的設備與生產技術在舊的管理制度面前一樣表現平平。