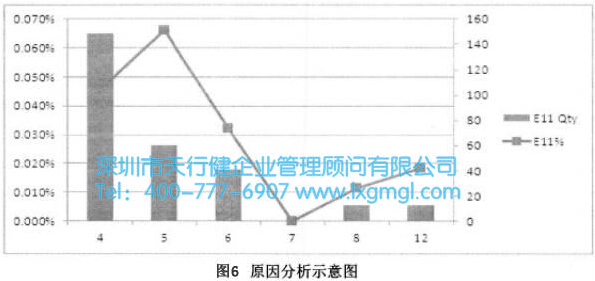

一、項目界定階段的內容

蝕刻類壞品主要由于在蝕刻前,氣墊面上有塵粒、菲林殘渣、膠水或氣泡等殘留物,蝕刻的時候就會影響ABS圖像的形成,就會形成蝕刻類(也叫E類)壞品。蝕刻類壞品在真空房做氣墊面時產生,所以我們主要關注真空房的流程改善。

1、項目界定階段存在問題

需要通過詳細流程圖來找出潛在的關鍵因素。

二、項目測量階段

1、項目測量階段的內容

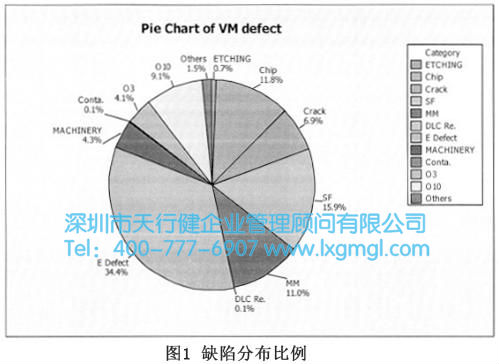

根據定義階段的成果,明確了我們項目的任務是改善磁頭外觀缺陷壞品,目前的基線水平是10000DPPM, 3.82σ,公司期望達到的目標是5000DPPM。

通過制作SIPOC流程圖來識別關鍵過程、影響過程的輸入因素和輸出指標。可以從SIPOC流程圖可得到關鍵的子過程、輸入指標、過程指標和和輸出指標。針對這些指標,如Bonding高度差、Profile、膠槽深度、對準值等,為了保證其數據的準確性,更好地監控過程,需要確認它們的測量系統的有效性。

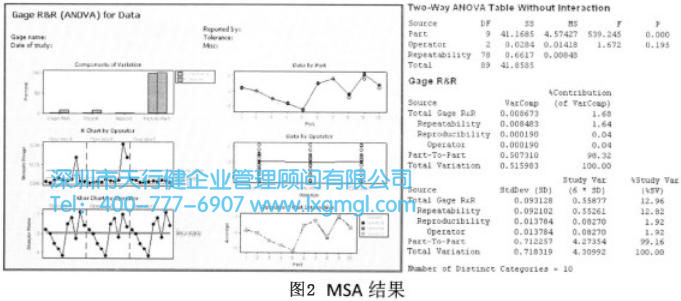

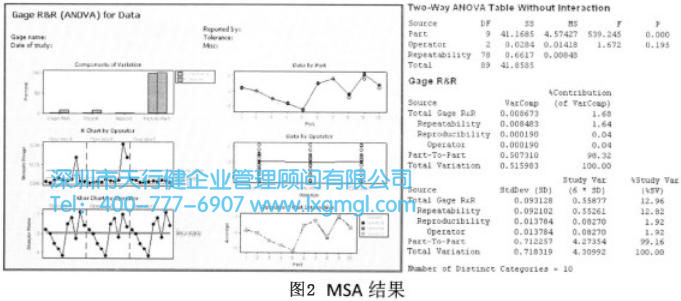

安排員測量并記錄了10個Jig的膠槽深度,每個檢測員對同一Jig測量3遍。原始數據如表1所示:

根據圖2分析結果,從以下方面可判斷此測量系統是有效的,可信的。

①每個組成的原因在總方差中所占的百分比%Contribution(%TV)=1.68%<2%可接受;②P/SV(%R&R)二6σ_ms/6σ_total=12.9696<15%,可接受;

③Number of Distinct Categories顯示計量器有足夠的分辨率=10,可接受。

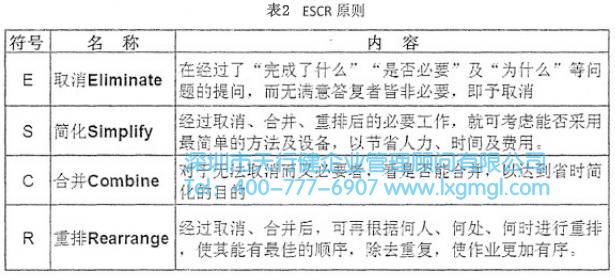

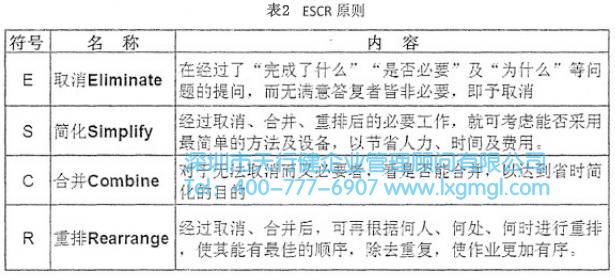

接下來需要對關鍵過程作出詳細流程圖,并通過分析流程圖來規范每個過程的作業流程和員工的操作步驟。在原有流程的基礎上,采用ESCR原則、5W1H原則和動作經濟原則來整合分析整理工序流程,消除不增值的操作,消除風險動作,優化員工操作,來確定標準作業時間并保證了產品的質量。

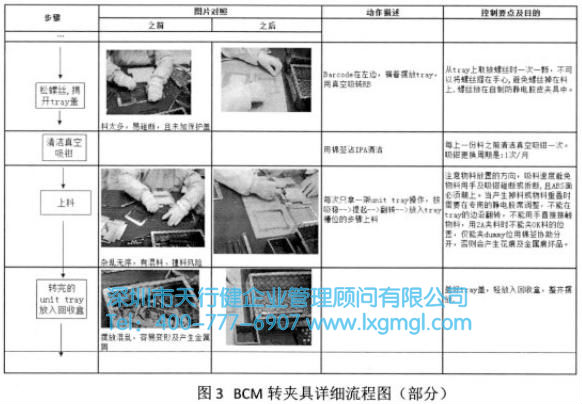

現以BCM清洗轉Tray過程的流程圖為例,說明流程圖在過程質量控制中的應用,如圖3所示:

從圖3所示的流程圖可以很清晰地反映轉夾具過程中設置的質量控制點,也能表述每個步驟需要使用的檢驗資料和依據,整個流程圖體現了轉夾具過程中的質量控制計劃;管理人員業也可以借此作為過程檢驗員的培訓和檢驗作業指導。

通過第一輪的流程優化,消除了流程中的一些基本問題,這時我們的缺陷率也得到了一定的改善,缺陷率從10000降到了890ODPPM,降低了110ODPPM。

進一步分析蝕刻類壞品,從成因上又有E11, E17, E3等類別,如圖4:

從圖4可知,Ell和E3是我們需要重點分析解決的壞品。

2、項目測量階段存在的問題

經過一輪快贏改善后,基本問題己消除。而需要更進一步的改善,就要挖掘更深層次的原因,從根本上解決問題。

三、項目分析階段

1、項目分析階段的內容

分析階段需要對測量階段收集的數據進行整理和分析,查找浪費根源或變異源,來確定一組按重要程度排列的影響過程輸出的變量,并驗證這些因素與CTQ之間的因果關系,確定過程的關鍵影響因素。

接下來可使用FMEA做進一步的分析,尋找影響產品質量的真正原因,并采取預防措施。現以Bonding工序作為待改善的關鍵工序來說明FMEA的應用。

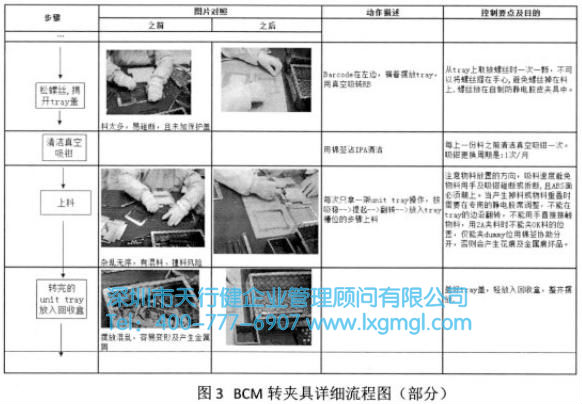

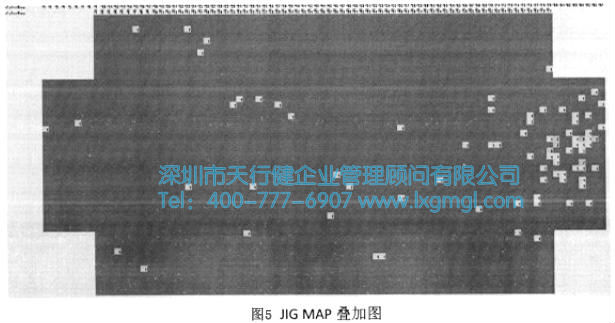

從壞品的疊加MAP圖來看,壞品的位置發生偏向于JIG(夾具名)的右邊(如圖5)。

為什么壞品的產生會偏向于JIG的右邊呢?天行健管理咨詢改善小組組織了一次頭腦風暴,得出了以下潛在的根本原因:

1、膠水靜放的時間;

2、膠槽深度的均勻性;

3、不同批次的膠水。

接下來運用統計方法的定性分析或圖表分析,來驗證潛在的關鍵因素是否是影響輸出的根本原因。

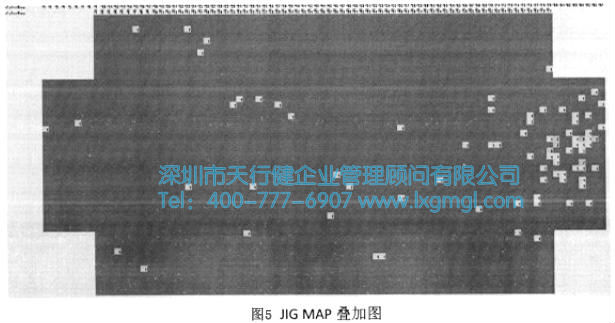

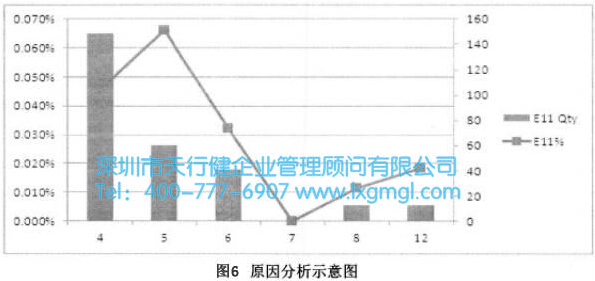

膠水凈放時間數據分析:膠水靜放時間與壞品比例分析。

從圖6可知,膠水靜放的時間在7-8小時的壞品相對較少,所以我們認為膠水的靜放時間是顯著影響因素,我們將膠水凈放時間保持在7+/-1小時。

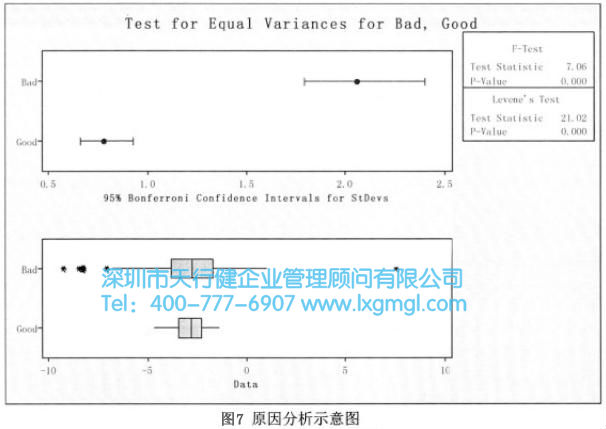

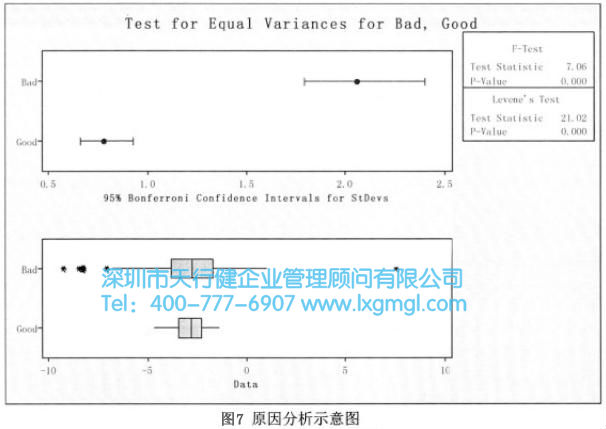

膠槽深度均勻性數據分析:膠槽深度均勻性對壞品影響分析。

從圖7可知,P=0.000<0.05,即有顯著差異。說明壞品較少的JIG(Good)其膠槽深度的均勻性較好,反之壞品多的JIG(Bad)其膠槽深度的均勻性更差,也就是膠槽深度的均勻性直接影響E11缺陷,所以膠柏深度的均勻性是顯著影響因素,在下一階段要運用DOE對膠槽的均勻性做進一步的量化分析,得到較好的均勻性。

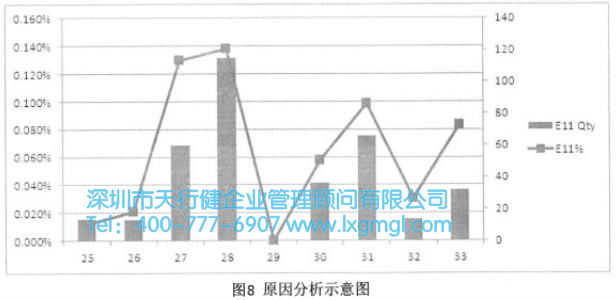

不同批次的膠水測量數據分析:分析同一/不同批次的膠水是否與壞品比例有關。

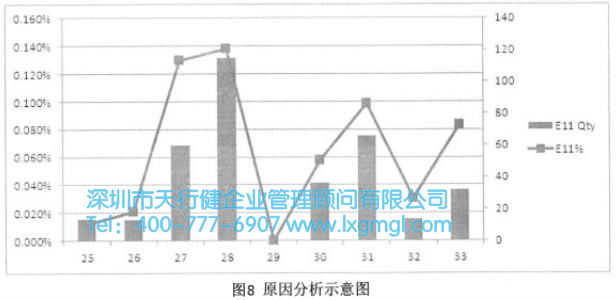

從圖8可知,同一批次的膠水表現都有較大差異,說明還有其他影響因素,所以我們認為膠水的來料批次沒有顯著差異,不是關鍵因素。

2、項目目標、方案的修正

通過分析階段的定量、定性分析及圖表分析,找出了關鍵影響因素,找出關鍵影響因子,為下一步的改進做好準備,制定影響因素的解決方案,同時確定量化的影響因子的合理參數估值。

四、項目改進階段

1、項目改進的內容

在分析的基礎上,以流動和拉動為原則,運用精益生產與六西格瑪中所有可利用的工具對流程增加、重排、刪除、簡化、合并,同時對具體流程穩健性和過程能力進行改進。具體為:確定輸入輸出變量之間的關系,提出優化方案;確定改進計劃。

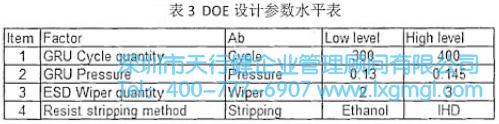

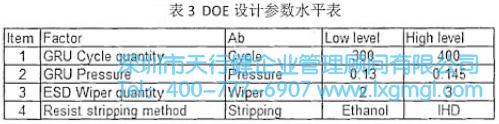

分析階段驗證了膠槽深度均勻性是關鍵影響因素,所以我們需要進一步來分析找出最好均勻性的相應控制指標。通過改善小組的討論,選定了4個主要影響每個因素分別設定兩水平,如表3:

GRU Cycle quantity (GRU機器的運行次數)--Cycle (300,400)

GRU Pressure(GRU機器的壓力)--Pressure(0.13, 0.16)

ESD Wiper quantity(旭化成的張數)--Wiper (2, 3)

Resist stripping method(去菲林方法)--Stripping (IHD,Ethanol)

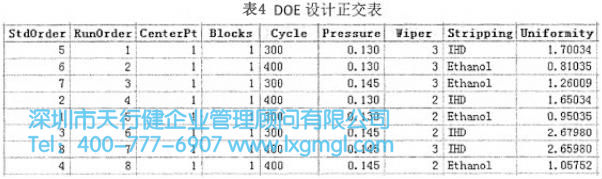

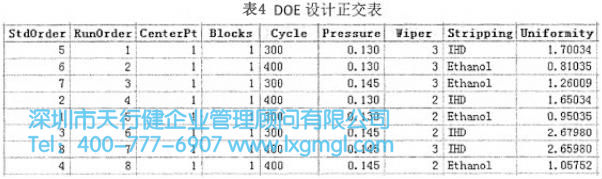

根據這些因素選定合適的正交表,如表4:

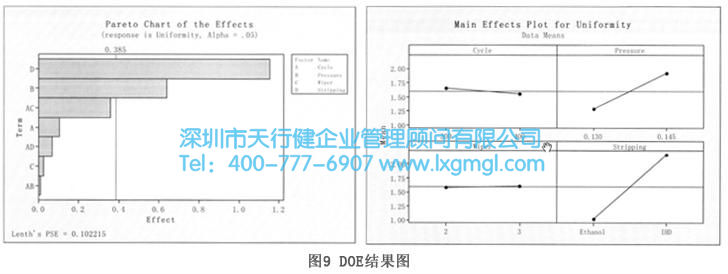

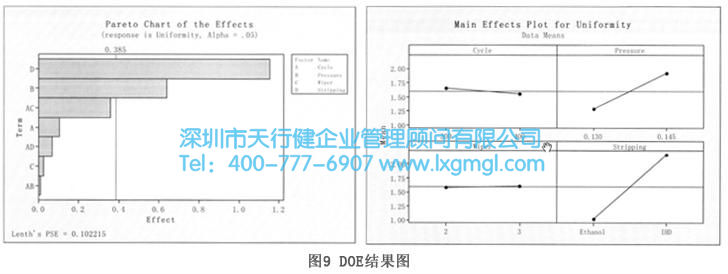

分析數據可得如圖9示結果:

從圖9來看,去菲林的方法和GRU機器的壓力是顯著因素,GRU機器的運行次數和旭化成的張數不顯著。并且壓力越小均勻性越好,用Ethanol去菲林的效果更好。所以我們可以固定GRU機器的運行次數和旭化成的張數,再進一步優化去菲林的方法和GRU機器的壓力,得到最優值。

2、項目改進的問題和分析

產生了多個可能的解決方案后,結合組織的戰略目標,按照一定的方法對這些方案進行評價和選擇,找出最優的解決方案。

五、項目控制階段

1、項目控制的意義

控制階段是項目團隊維持改進成果的重要步驟。一旦改進完成,應當確保改善計劃的實施能夠持之以恒,使得改進后的過程程序化,并確保過程不會恢復到原來的狀態。

2、項目控制階段的內容

制定控制計劃:將解決方案融入日常工作過程并對之進行管理。

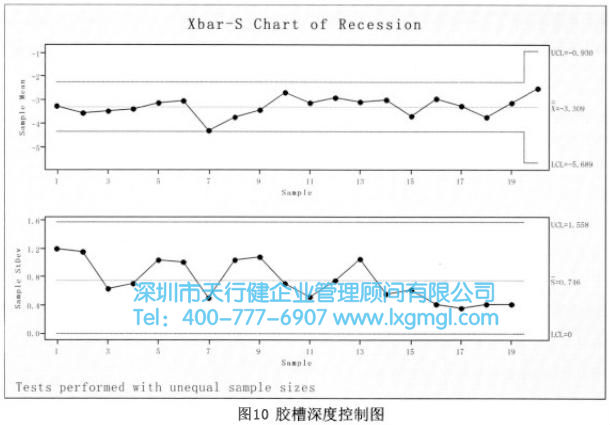

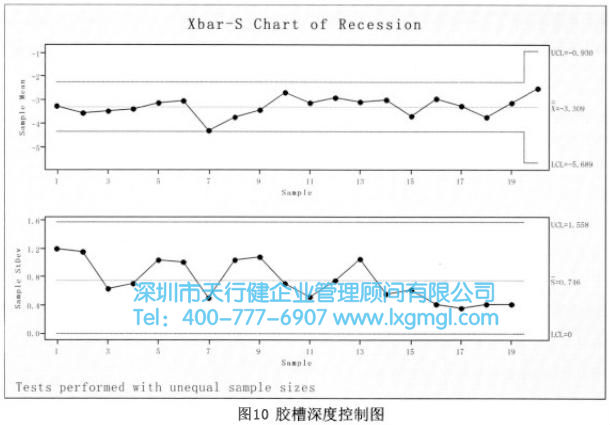

實施過程控制系統:采用SPC控制系統來監控過程中的關鍵指標(如圖10所示),以迅速發現過程中的異常波動,對異常原因進行調查并予以消除。