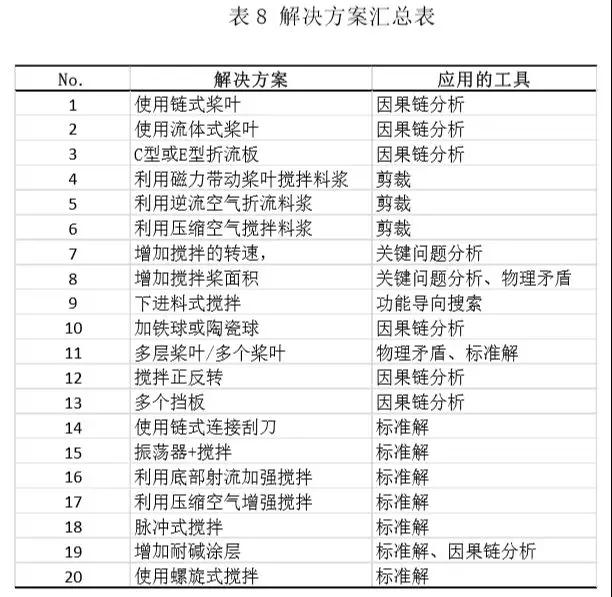

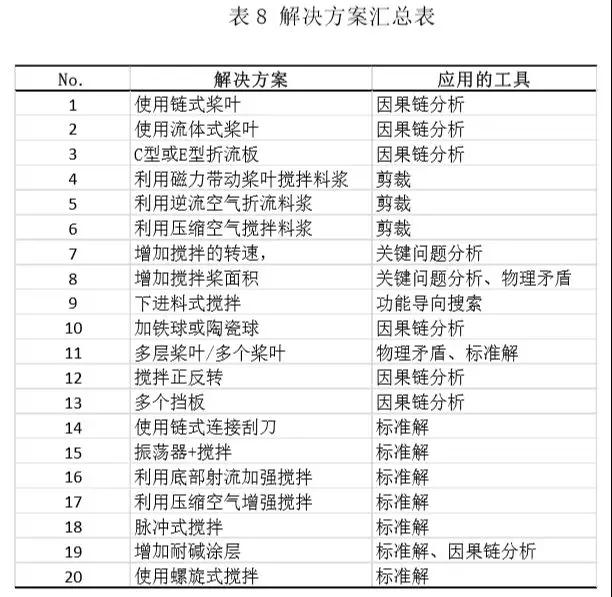

本文通過綜合應用TRIZ工具,如函數分析、因果鏈分析、標準解等。針對配料罐結垢問題,提出了20種解決方案。詳見表8。

根據粉煤灰提鋁示范裝置的實際情況和驗收時間的限制,從20個方案中選擇了2個方案。

方案一:向罐內加入壓縮空氣,加強攪拌。來源:標準溶液;具體實施:在漿池錐體內沿對稱方向插入兩根壓縮空氣管,插入深度為距錐體底部0.5 m。

方案二:提高葉片轉速;方案:因果鏈分析/關鍵問題分析;具體實施:將電機頻率提高到60 Hz,提高攪拌速度。

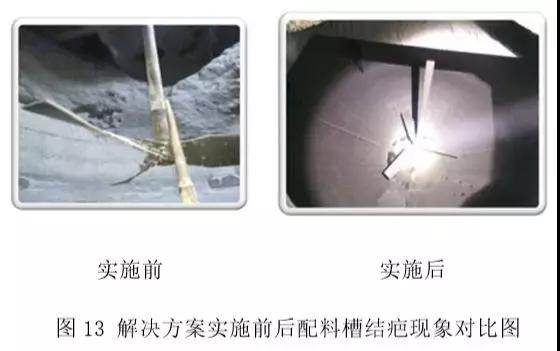

以上兩種方案均已實施,驗證效果顯著。

1)徹底解決泥漿罐結疤造成的清罐和管道堵塞現象。粉煤灰演示裝置連續運行100天并自主停止后,無疤痕現象。參見圖13。

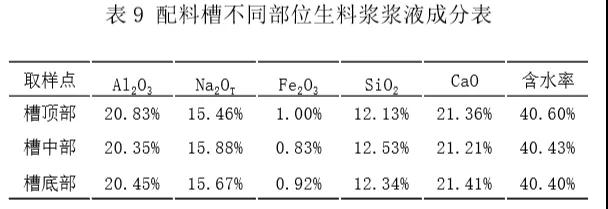

2)解決配料過程中生料漿混合不均勻的問題。實施后,從液體分配罐的頂部、中部和底部取樣,然后進行成分分析。結果如表9所示。

分析數據表明,引入壓縮氣體、加熱漿料、增加攪拌頻率等方案實施后,生料漿的漿料濃度偏差小于5%,成分均勻。熟料質量得到改善,實施前溶出率87%,實施后溶出率93%,滿足溶出率大于90%的863工程驗收要求。

總結:

本文采用TRIZ理論方法對粉煤灰鋁工業示范裝置中存在問題的配料罐進行功能分析、因果鏈分析和剪裁。通過面向功能的搜索、發明原理的應用和標準解決方案的應用來解決所識別的關鍵問題,并獲得一系列解決方案。

上一篇:企業創新選擇RoadMap