常規控制圖的優點是效率高,有嚴格的統計理論基礎和一套完整的判別準則,但主要有三個缺點:

①需要提前抽取25個以上的亞組樣本計算控制限,對于小批量生產不切實際;

②控制限與公差無關,使得控制圖的控制功能不直觀;

③公式計算復雜,手工實現困難。

預控圖的缺點是沒有嚴格的統計理論基礎和一套完整的判別準則,只適用于測量特性的控制。但它也有許多優點:

①直接以公差為控制限,不需要事先取樣計算控制限;

②控制限和允差限相同,易于理解和應用;

③用不同的顏色代表不同的過程狀態,直觀生動;

④適合小批量生產,靈活有效。

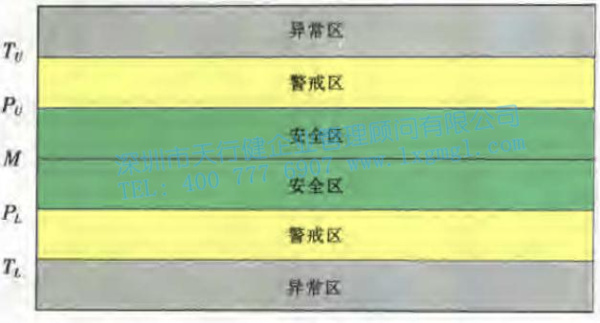

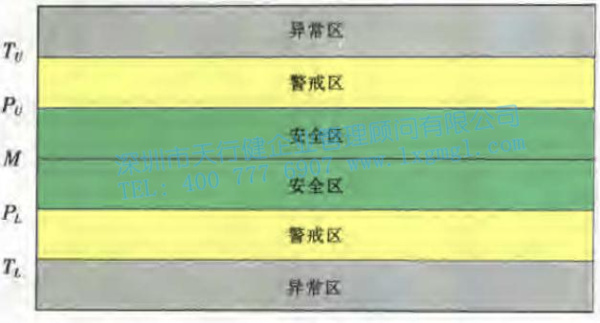

預控圖的公差上下限TU、TL為控制上下限,規格中心為控制中心線。同時設置了兩個預警限值,位于控制限值到中心線距離的一半處。預警上限為PU,預警下限為PL。如果只用公差極限作為控制極限,等中心超過了控制極限,就已經生產出不合格品,起不到控制的作用。設置警戒限,以便及時發現過程中的異常波動,找到異常原因,調整生產工藝。

預控圖將控制圖分為三個區域,用不同的顏色表示,如上圖所示。夾在兩個警戒限之間的綠色區域稱為安全區或目標區;上下警戒限和上下公差限之間的黃色區域稱為警戒區;超出公差上限和下限的區域稱為異常區域或不良區域。

當使用預控制圖表時,一次取一個樣品進行檢查,并在圖表中標記樣品值。相鄰的采樣點連接成多段線。對于小批量生產,通常是全面檢查,然后在圖中標注每個產品的數值。如果有一點落入紅色區域,則認為生產異常,需要查明異常原因,排除后再繼續生產。如果稍微落入黃色區域,就要警惕了。

預控圖沒有統一的判別準則,應用時可以參考常規控制圖的判別準則。例如,如果三個連續點中的兩個落入同側的黃色區域,則該過程也可以被認為是異常的。

預控圖也可用于施工開始時的日常設備檢查,不管產品的批量大小,也不管是否使用了其他控制方法。每天開始工作時,先生產5個產品進行檢驗。如果所有五種產品都落入綠色區域,則認為生產正常。否則需要重新調整設備,重新生產5件進行檢驗,直到5個產品值全部落入綠區才開始正式生產。

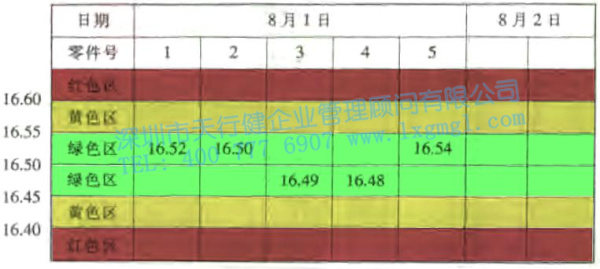

頂控圖也可以做成表格的形式,類似于問卷的作用。下面天行健管理咨詢為例來說明。

某廠每天開工時用預控圖檢查設備,規格為16.50±0.10mm,頂控圖做成表格形式。一天開始工作時,選擇五個產品進行檢驗,并填寫在預控圖中。這五個產品的數值都落在綠色區域,說明當天開始的生產是正常的,可以開始正式生產。

從上面可以看出,這種表格化預控圖可以直接在表格中填寫樣本值,直觀準確。此外,表格預控圖也可以垂直制作。這個例子說明了預控圖的靈活性和適用性。

預控圖的虛警概率與實際過程能力有關。假設質量特征值服從正態分布,當CP=1時,公差范圍T=TU-TL=6σ。如果生產中心不移位,正常生產時各點超出控制極限(落在異常區)的概率為0.27%,這是虛警概率,落在警戒區的概率為13.08%,落在安全區的概率為86.64%,連續五個點落在安全區的概率為0.86645=0.4882=48.82%,約為50。

實際虛警概率受以下因素影響:

首先,CP=1是過程能力的最小值。當CP>1時,虛警概率會降低。對于6σ過程,虛警概率為0.002ppm,連續五個點落在安全區域的概率為0.999999985 = 0.9999999990。

第二,質量特征值服從正態分布的假設是否成立,這個條件對于小批量產品來說很難檢驗,當正態假設不成立時,虛警的概率一般會更大。

第三,工藝偏差一般在1.5σ以內,有工藝偏差時虛警概率會大一些。當CP=1時,如果過程偏差為1.5σ,則虛警概率(落在紅色區域)約為6.68%。當CP=2時,如果過程偏差為1.5σ,虛警概率(落在紅色區域)約為3.4ppm。

可以看出,對于低質量的過程,預控圖的虛警概率太高,而對于高質量的過程,預控圖的虛警概率太低。在實際應用中,預控圖的控制限和警戒限可以根據不同的過程能力進行調整。當過程能力高時,可以降低控制極限和警告極限。

上一篇:控制圖之過程受控與過程穩定

下一篇:常規控制圖的特點