某公司質量追溯分析收集的數據來源主要與藥品生產質量有關,一般可分為離散數據和連續數據,而Minitab軟件分析的數據主要是連續數據,分析的目的是找出不良趨勢,評價產品質量和生產過程的穩定性。

二.方法和結果

1.收集數據

灌裝生產能力的檢測方法一開始采用傳統的容量法,即通過測量的移液管直接提取藥液,然后目測體積,采集某批次的灌裝量數據,每10 ~ 15分鐘記錄一次,容量控制標準為(1.1±0.033)ml,匯總統計如表1所示。

表1

2.獨立性分析

Minitab軟件對容量測試數據的“游程測試”P值為0.056,大于0.05,說明測試數據是獨立的。

3.數據正態性檢驗

由圖1可知,Minitab軟件“正態性檢驗”的P值為0.417,大于0.05,即容量法的檢驗數據呈正態分布,質量控制圖可用于下一步的過程穩定性分析。

4.過程穩定性的分析和評估

數據通過正常測試后,用Minitab軟件制作質量控制圖,用判別準則判斷異常,從而發現不良趨勢。同時,通過計算能力指數,可以判斷過程的穩定性,評價過程控制水平。通過能力指標(Cp和Cpk)的比較,可以分析過程中潛在的問題,客觀反映過程的處理能力。

5.判斷標準

統計控制理論一般根據Cp的大小將其分為五個層次。

三.結果分析

1.用方框圖分析數據分布規律。

使用Minitab軟件制作“方框圖”顯示中線在上側,應采取措施減小波動幅度。

2.統計過程控制分析

過程統計控制主要解決兩個基本問題:一是判斷過程運行狀態是否穩定,主要使用質量控制圖;其次,判斷過程能力是否充分,主要通過過程能力來分析。

3.過程能力分析

使用Minitab軟件制作“過程能力分析六位一體圖”,可以看到能力測試數據的正態概率圖P值為0.417,大于0.05,數據呈正態分布。容積負荷試驗數據的過程能力指數Cp和Cpk分別為1.22和1.15。從表2可以看出,容積測試過程能力較差,意味著技術管理能力較弱,灌裝過程中可能存在較多缺陷。我們應該盡力分析可能的原因,以避免造成更大的損失,并采取措施提高過程能力。

4.原因分析及改進措施

影響產品數量的因素通常可以歸結為人員、機器、材料、方法和環境。經過原因調查,在人員、機器、材料、環境沒有穩定變化的情況下,影響灌裝機裝載的因素主要取決于裝載檢查方法,常見的裝載檢查方法有兩種,即容量法和重量法。分析比較了上述兩種載荷檢測方法的優缺點。本次載荷檢測采用傳統的容積法,該方法存在肉眼差異大等缺點。數量檢驗的抽樣過程容易產生泡沫,影響檢驗結果;一次性移液器的測量誤差;提取藥液時,容易污染潔凈區的環境。

四.載荷檢測方法改進后的結果分析

1.收集數據

采集一批重量灌裝的灌裝數據,每10 ~ 15分鐘記錄一次,控制標準為1.067~1.133g。

2.獨立性分析

Minitab軟件運行測試的負重量p值為0.347,大于0.05,說明數據是獨立的。

3.結果分析

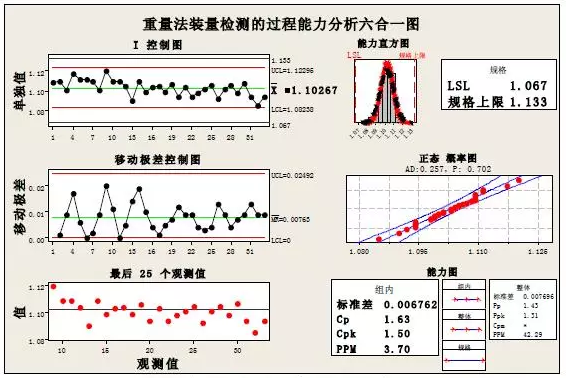

從重量法裝車量過程能力分析六位一體圖(圖1)可以看出,重量法裝車量檢測數據的正態概率圖P值為0.702,大于0.05,數據呈正態分布;重量測量數據均值和標準差在控制圖下限范圍內,未發現超標數據,說明生產過程無異常,灌裝量穩定可控。重量測量的過程能力指數Cp和Cpk分別為1.63和1.50。從表2可以看出過程能力是足夠的,說明技術管理能力很好,應該保持。

圖1

綜上所述,Minitab軟件在質量評審中灌裝量檢驗中的應用是科學有效的,分析結果可用于指導生產操作,為優化生產工藝、提高生產效率提供參考。