1.供應鏈管理

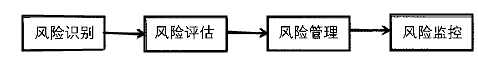

D.Simchi-Levi將供應鏈管理(SCM)定義為連接供應商、制造商、分銷商和客戶的一套方法。通過供應鏈管理,商品可以在正確的地點以正確的數量、及時的時間生產和配送,同時最大限度地降低全球系統成本,提高客戶服務水平。風險管理一直受到全球組織的關注,每個組織的風險管理實踐都受到風險水平的影響。供應鏈風險管理框架如圖1所示。

圖 1

2.供應鏈風險

它是風險發生的不確定性。Christopher將供應鏈風險定義為所有信息流、原材料流、產品流等產生的任何風險。從最初的供應商到最終的產品交付。Chopra和Meindl指出,全球供應網絡面臨各種風險,包括供應中斷、供應延遲、需求波動、價格波動和匯率波動。《江》中描述的供應商勞工問題產生了三種類型的商業風險:成本風險、運營風險和聲譽風險。從這個意義上說,供應鏈風險管理層(SCRM)的目標是“快速反應的能力,以確保連續性。”

3.供應鏈風險

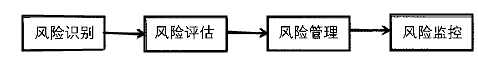

本文以一家中型電子制造企業為背景,建立了如圖2所示的企業供應鏈系統。

圖 2

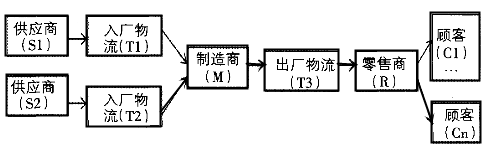

根據企業供應鏈的實際運行情況和科學性、可操作性原則,本文建立了供應鏈風險評價指標體系,如表1所示。

表 1

二.供應鏈風險評估方法FMEA

失效模式和效應分析(FMEA)是質量管理中持續改進產品或過程設計的常用技術之一。FMEA是一種分析技術,它利用人們的技術和經驗來識別產品或過程的可預測故障模式,并計劃消除這些故障。它在產品生命周期的不同階段廣泛應用于制造業,現在越來越多地被發現應用于服務業。利用FMEA方法確定風險優先級的個數,表明潛在問題的風險等級對應用的成功與否至關重要。這些數字通常是從過去的經驗和工程判斷中實現的。

FMEA使用RPN來評估組件或流程的風險級別。RPN由O故障發生的概率/可能性、S故障發生的嚴重程度、D故障無法檢測的概率三個因素組成,風險優先級數由這三個因素的乘積得到。數學公式為:rpn = o * s * d。

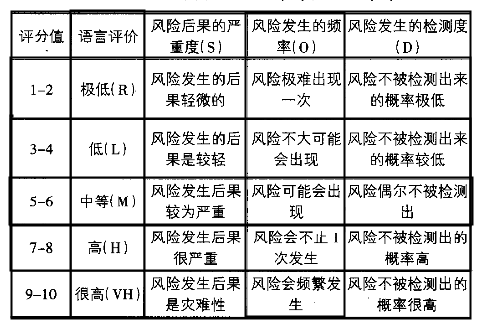

FMEA使用五個等級,R、L、H1、11和VII,分別代表極低、低、中、高和高風險。其得分為1-10(見表2),以衡量失敗或風險的可能性、嚴重性和不可檢測的概率。

表 2

三.FMEA在供應鏈風險評估中的應用

本文采用企業專家打分法得出企業供應鏈風險的評價數據,如表3所示。

表 3

分析:

①供應商方面

最高RPN為160,供應商產品質量不高。由此可以看出,供應商提供的產品質量低對企業的影響最大,因為質量差容易導致客戶流失,產品制造成本增加。因此,企業有必要關注這方面的風險,并采取風險防范措施。

②工廠和工廠的物流。

風險優先級數(RPN)得分相對較低,所以風險對于企業來說并不是很重要。③對于廠商來說:技術和機器問題的RPN比較高(140),所以企業要關注自身的制造技術和制造機器的故障風險,緊跟時代發展,創新制造技術,將制造機器更新維護到位。

④客戶方面

客戶需求變化的風險優先級數(RPN) 96相對較高,這種風險企業要重視,制造出來的產品要滿足客戶需求,否則企業會失去市場份額和競爭優勢。

供應鏈風險評估是供應鏈風險管理中非常重要的一部分。本文以一家中型制造企業為研究對象,通過對企業高級專家的調查,獲得了企業的各種供應鏈風險因素。利用FMEA可以找出企業經營中的高風險因素,進而針對高風險因素提出風險防范建議。