過程能力在過去稱為工序能力,現在的6σ管理中也有人將其稱為流程能力。

過程能力指過程加工質量的能力,它是反映過程可變性的數字,或者是衡量過程加工內部一致性的數值。

過程能力取決于工藝因素6M,與公差無關。與公差相關的是過程能力指數。

PC是反映工藝加工精度的數值。精度值越小,加工能力越高。所以PC的價值越小越好。

過程能力不同于生產能力,過程能力是反映過程可變性的數值,而生產能力是指過程加工量的能力。

二、過程能力指數

公式中TU和TL為產品的公差上下限,T=TU-TL為公差范圍(公差帶),σ為質量變異的標準差。過程能力指標的計算要求質量特征值x服從正態分布N(μ,σ2)

CP值越大,工藝滿足產品標準要求的能力越高;CP值越小,工藝滿足產品標準要求的能力越低。

CP的值不僅與過程能力PC=6σ有關,還與公差范圍t有關,公差范圍用過程能力。對于相同的過程能力PC,公差范圍t越大,CP值越大。

公差范圍t由各種標準給出,提高CP值的唯一途徑是減小變異σ。過程能力指數不能通過增加公差范圍來改善。過程能力指數CP的計算必須在過程的穩定狀態下進行。

過程能力指標適用于質量過程的測量值,而過程能力的質量測量值是用單位產品缺陷的數量(百萬)來衡量的。

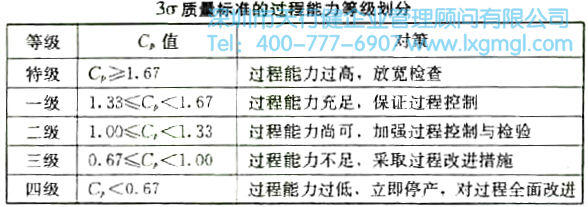

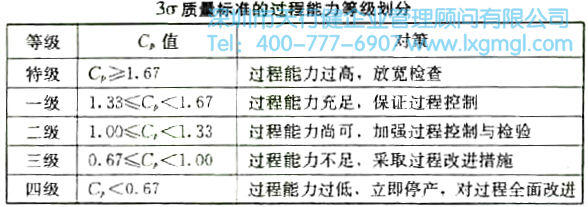

以上過程能力分類針對傳統行業的3σ質量標準。目前按照這個標準進行質量管理也可以通過ISO9000質量認證,但在激烈的市場競爭中難免會失敗,最終失去客戶。

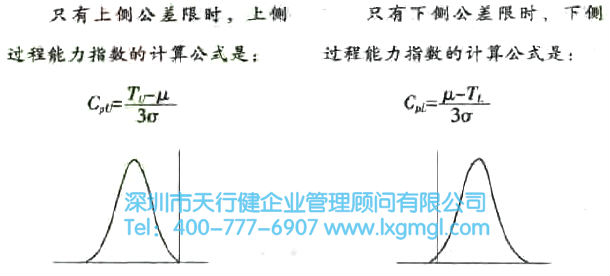

三、計算單側過程能力指數

單邊過程能力指標的計算仍要求質量特征值服從正態分布N(μ,σ2)。公式中的μ是質量特征值x的平均值。

只有公差上限的產品質量特征才稱為“低質量特征”,如噪聲、功耗、生產成本、時間、服務投訴次數等。

只有公差下限的產品質量特征稱為“旺達質量特征”,如產品壽命、抗壓強度、企業利潤、服務客戶數量等。

雙邊公差產品的質量特性稱為期望質量特性,如產品的長度和重量、員工的工作時間等。生產中心與規格中心的錯位稱為生產中心的漂移。

公式中ε=丨μ-M丨是生產中心與規格中心M=(TU+TL)/2的中心漂移量,也稱為偏移量。k=2ε/T稱為偏移度。

當μ=M時,CPT= CP

當μ≠M時,CPK=CP

生產中心與規格中心的漂移反映了生產的系統誤差,生產的變異反映了生產的隨機誤差。產品質量的變化是系統誤差和隨機誤差的疊加。

經驗表明,在目前的科技水平下,生產過程穩定時,各種隨機因素引起的中心漂移可以保持在1.5σ以內。漂移過大表示異常變化,通過實施過程控制可以及時發現。一般只需簡單調整生產工藝,就可以重新調整到1.5σ以內。然而,作為過程改進內容和質量管理核心內容的變異σ卻很難降低。