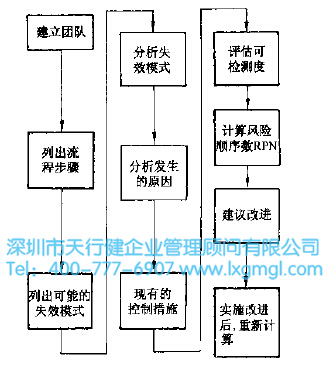

FMEA(Failure Mode and Effect Analysis)是一種預(yù)防方法,通過分析各種過程中相關(guān)過程要素可能的失效模式,分析發(fā)生的原因和可能性,評(píng)估FMEA造成的影響的可探測(cè)性和嚴(yán)重性。綜合評(píng)價(jià)后,相關(guān)責(zé)任部門或個(gè)人提出整改措施,具體內(nèi)容如圖1所示。

圖1

2.為什么要用FMEA

通過提前采取預(yù)防措施而不是事后糾正,可以降低產(chǎn)品/系統(tǒng)設(shè)計(jì)和過程實(shí)施中的風(fēng)險(xiǎn),避免或減少損失。

3.如何生成FMEA

①建立團(tuán)隊(duì)

建立一個(gè)合適的團(tuán)隊(duì)是成功實(shí)施FMEA的先決條件。干法工藝或產(chǎn)品/系統(tǒng)設(shè)計(jì)涉及不同的職能部門。需要識(shí)別各種可能的失效模式,評(píng)估其影響程度,采取改進(jìn)措施等。,所以要求各種人員都要參加。

②預(yù)計(jì)故障模式

團(tuán)隊(duì)使用頭腦風(fēng)暴的方法來獲得過程中可能的失敗模式。

③評(píng)估故障模式造成影響的嚴(yán)重程度。

通常采用1-10分的方法,最嚴(yán)重的情況10分,比如危及生命安全且無影響的情況1分。有時(shí)候也建議用1、3、9的評(píng)分標(biāo)準(zhǔn),這樣會(huì)拉大分?jǐn)?shù)和分?jǐn)?shù)的差距。

④分析失敗原因。

盡可能列出每種潛在故障模式的原因,如設(shè)備維護(hù)不當(dāng)、維護(hù)不及時(shí)、零部件缺失等。

⑤評(píng)估各種原因的概率。

分為10個(gè)等級(jí),10分代表必然發(fā)生,1分代表幾乎沒有發(fā)生。

⑥描述當(dāng)前的控制措施。

評(píng)估現(xiàn)有控制手段下的檢測(cè)程度,分為10個(gè)等級(jí)。10分幾乎檢測(cè)不到,1分幾乎肯定可以檢測(cè)到。

⑦計(jì)算風(fēng)險(xiǎn)序號(hào)RPN

RPN=嚴(yán)重性*出現(xiàn)頻率*可檢測(cè)性

如果RPN值或嚴(yán)重性分值較大,應(yīng)首先提出改進(jìn)措施,降低故障風(fēng)險(xiǎn)。

⑧提出改進(jìn)措施并實(shí)施。

⑨重新計(jì)算RPN值

注:FMEA是一個(gè)隨著過程的變化而不斷變化的文件,應(yīng)及時(shí)更新和歸檔。當(dāng)設(shè)計(jì)FMEA開始正式生產(chǎn)時(shí),它將停止使用,并被工藝FMEA取代。只要產(chǎn)品還在生產(chǎn),過程FMEA就會(huì)一直被使用、更新和存在。

上一篇:六西格瑪工具帕累托排列圖

下一篇:六西格瑪多變量分析