某公司研究精益六西格瑪結合IE方法:

a公司是電動工具的專業制造商。本案是為了改進其高產量產品之一的裝配工藝,以降低成本、提高質量和提高生產率。

產品介紹:Opp Hedge Trimmer

Opp Hedge Trimmer為交流剪枝機,主要銷往美國和歐洲 ;

采用U型線“一個流”的生產方式 ;

產量: 歐洲 200k 。

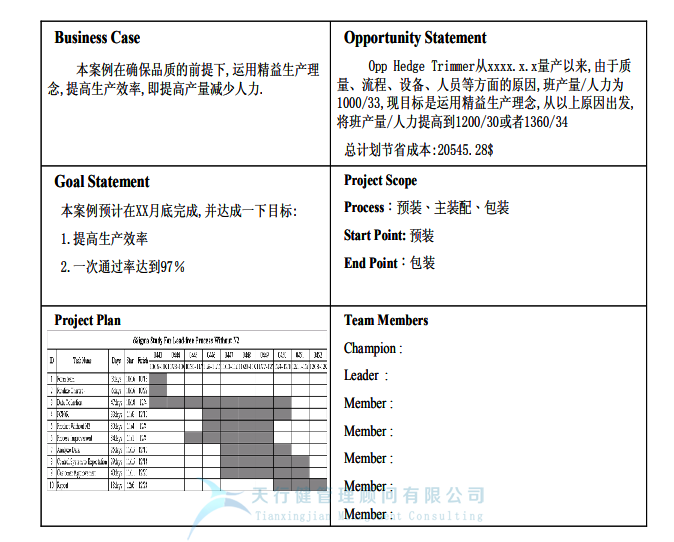

精益六西格瑪案例的第一階段-定義

它包括五個步驟:團隊章程、背景說明、組織和角色、流程圖和時間研究。

1)團隊章程(團隊章程)

2)背景說明

x日Opp Hedge Trimmer開始量產.根據IE預估產能為1200個/班 /30人,至今產能僅為1000個/班/33人,產品一次通過率也很低.為了降低成本并且保證質量,計劃通過精益生產思想的導入提高生產效率并且提高一次通過率。

現在的生產能力是:1000/班/33人。

信用時間=8*33/1000=0.264

年訂單需求20萬。

目標產能:1200人/班/30人。

信用時間=8*30/1200=0.2

Xxxx年人工成本= 1.6051 *信貸時間$

每年都能省

=200000*0.264*1.6051-200000*0.2*1.6051

=20545.28$

3)組織和角色(組織和任務)

4)Process Mapping(過程流程圖)

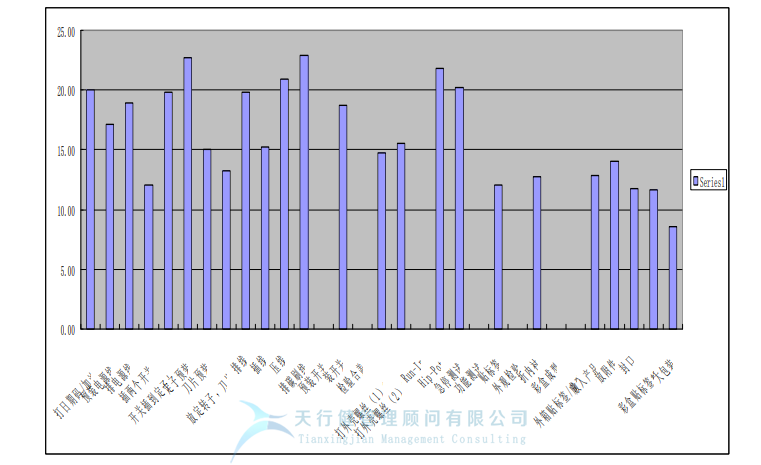

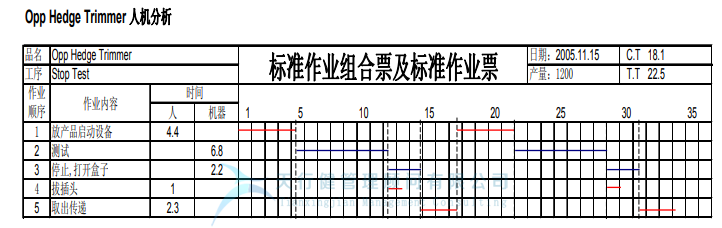

5)Time Study(時間研究)

經過時間研究,瓶頸主要在于電纜布置和高壓站,而預裝段和包裝相對閑置。

精益六西格瑪案例分析和改進的第二階段。

這一階段包括五個步驟:缺陷帕累托圖(Pareto Chart of defenses)、外觀劃痕分析(因果圖,即魚骨圖)、主裝配線布置改進、包裝工段改進、高壓設備改進。

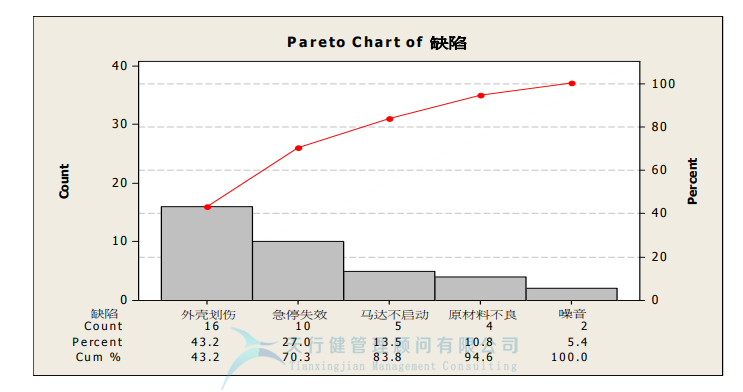

1)缺陷帕累托圖

通過上圖的分析可以得出,套管劃傷和急停故障是造成缺陷的兩個主要問題。

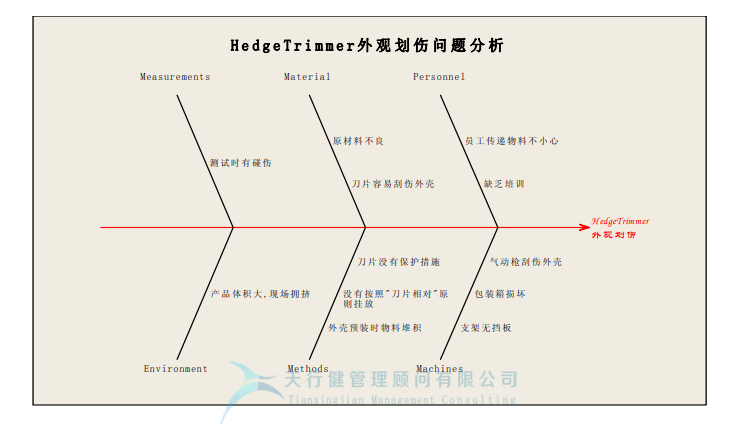

2)外觀劃痕分析

從魚骨圖分析可以得出,產品掛在轉運架上時,刀片一定是對著的,外觀劃痕大大改善。

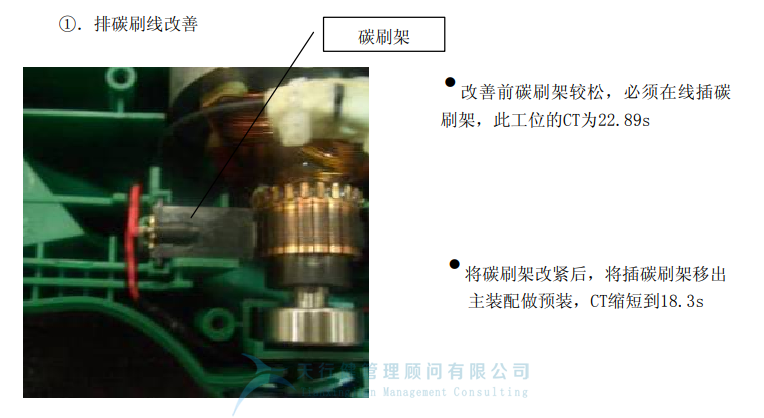

3)主裝配電纜的改進

前道工序藍線的處理對壓線站的速度影響很大,改進方案是由插線站提前將藍線拉出。

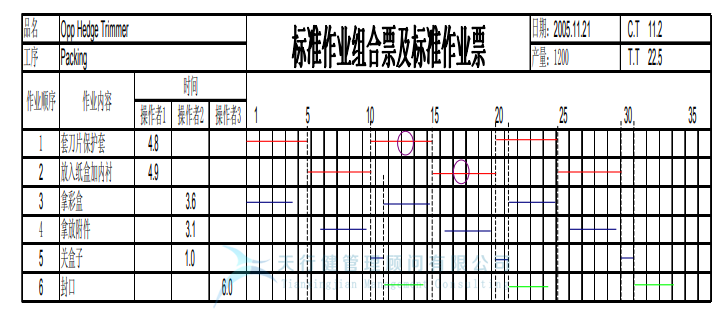

4)包裝部分的改進

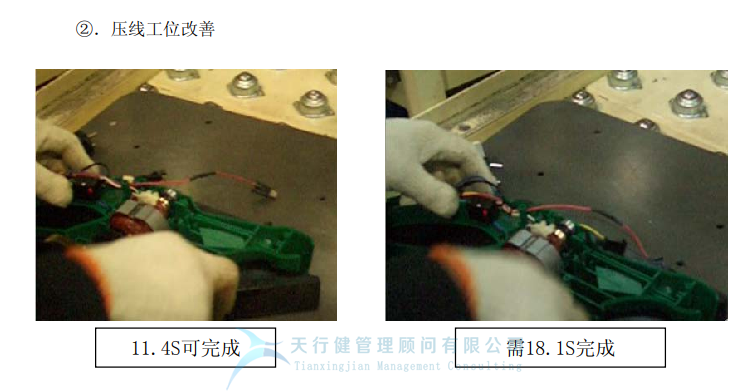

改進前:

要提高前三家運營商的協同包裝,等待和非增值轉移多,CT11.2s比TT22.5s少很多,線路平衡差。

改進后:

行動研究分析后,由兩個運營商合作完成,CT變為17.8s,提高了線路平衡。

5)高壓系統的改進

目的:在現有高壓系統的基礎上,簡化了高壓試驗操作,縮短了周期時間,員工必須關閉高壓箱蓋才能進行高壓試驗,提高了工藝的穩定性和安全性。

改進原理:利用時間繼電器的常閉觸點延時斷開,實現高壓測試儀遙控口的點動控制。

效果跟蹤:優化員工檢測流程,降低勞動強度,提高檢測效率,安全性更可靠。

精益六西格瑪案例三階段-長期改進計劃

這個階段包括:安裝前階段改進和測試階段改進。

①預裝段的改進

目前的方法是在工廠將擺動桿安裝在開關上,計劃將這一過程外包給供應商。由于填料段相對自由,開關預裝和填料預裝由三個改為兩個。

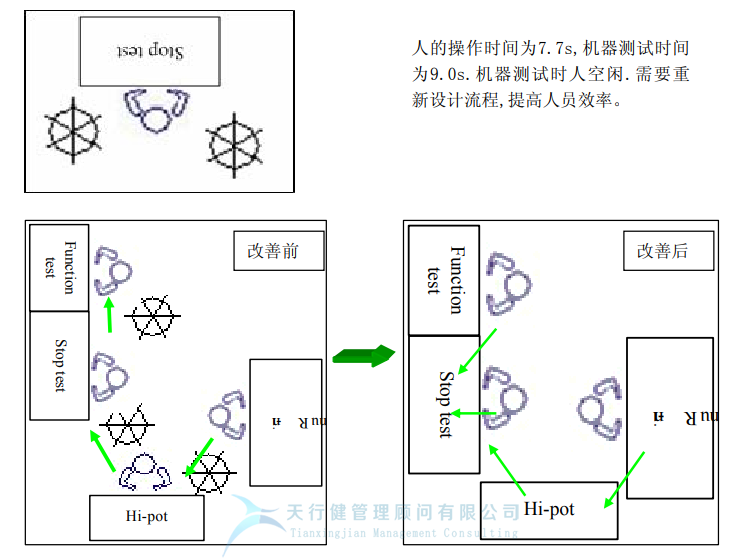

②試驗段的改進

改進前,每個操作人員負責一個測試項目,完成后將工件掛在夾具上傳輸。由于分析測試儀只負責在設備上取放產品及最終判斷,其余測試均由機器完成,假設改進后由3名操作人員負責4個測試項目,取消翻轉架,直接在設備上取放產品。

精益六西格瑪結合IE方法的案例總結

該案例簡單說明了將精益六西格瑪(LSS)與IE方法相結合對交流剪枝機裝配工藝的改進。雖然采用了六西格瑪DMAIC方法,但并沒有機械復制,合理選用了六西格瑪工具(如魚骨圖、帕累托圖),融合了精益生產的思想,恰當運用了IE方法(時間研究、人機分析等)。),并將精益和IE應用到DMAIC方法的各個階段,在項目啟動前達到了預期。

上一篇:精益六西格瑪在食品加工行業的應用

下一篇:中小企業精益六西格瑪實戰指南