一家電子連接器制造商是臺資企業。其目前的主要業務是生產各種電子連接器和電子元件。目前,它是世界上最大的RJ45供應商。公司與三星、索尼、惠普、宏碁等國內外知名企業有著密切的合作。

RU9連接器是現階段需求最大的產品,其交付給客戶的訂單收到了大量的客戶投訴。目前,公司為提升企業形象和產品在行業內的競爭力,引入精益六西格瑪,提高產品內部流程的服務水平、產品質量和成本控制(價格),努力改變產品在客戶面前的不良表現。

二.精益六西格瑪進口

1.定義階段(d)

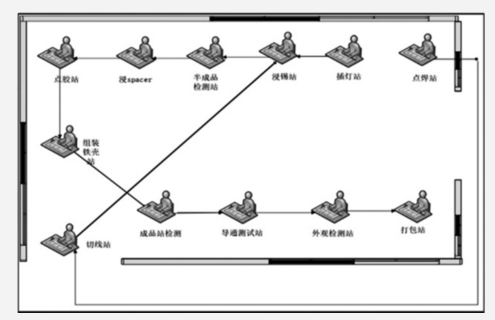

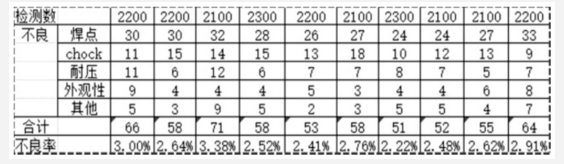

RU9生產線05,整個生產加工過程由布局和物流路線(如圖1)、12個工位、外切彈片和烘干作業組成。

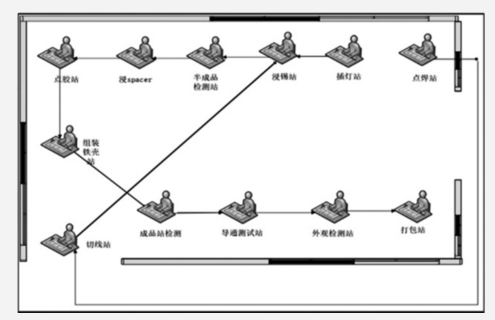

圖1所示的生產線布局和物流路徑,結合多次現場數據測量并按照工藝路線進行排序,得出改進前的連接器生產工藝數據表,如表1所示。

圖1

表1

經過對客戶投訴的現場調查和分析,發現該產品生產中存在以下問題:

①產品質量問題。產品質量控制在生產過程中不嚴格,產品質量問題占客戶投訴的40%。

②容量問題。生產線布局布局不合理,生產過程中存在物流回流和搬運不合理兩個問題,導致平衡率僅為70.4%,導致生產調度計劃無法實現,最終訂單履行率嚴重影響客戶對企業的滿意度。

③成本問題。由于質量問題和產能問題導致的成本要素邊際效應,產品單位成本價虛高。

2.測量階段

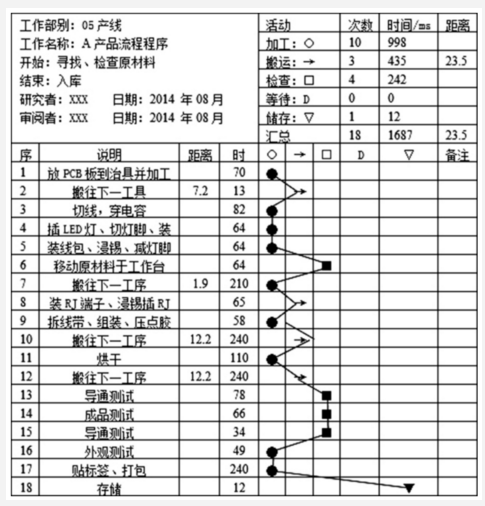

對于產品質量缺陷的確認,設計了抽樣統計分析方案:每隔1 d抽取一批樣本,獲得10組樣本,從樣本數據中分析不良品產生的原因。從表2的樣本數據中發現,在加工過程中,焊點、楔塊等質量問題反復出現。通過進一步分析,確認質量問題主要由焊點引起。

表2

3.分析階段

根據確定的改進目標,對時間、質量和成本進行分析。從生產過程質量和線平衡出發,用魚骨圖法列出關鍵因素:操作不規范、設備精度不夠、切線站產能釋放不徹底。運用排列圖和工位加工能力圖進行分析,對主要質量因素、生產能力和單位成本進行分析。

4.改進階段

①質量提升。首先,針對不良焊點,經過分析,主要是改善焊點的操作。制定焊臺人員安裝零件的標準操作流程,并根據制定的標準化文件對焊接工進行崗位培訓。

②生產率的提高。針對以上問題,項目組在5W1H和ECRS的原則下,對生產線提出了重新布局意見,并最終設計了重新布局后的布局和物流路線圖。

5.控制階段

在控制階段,需要從生產工藝步驟、加工設備、操作人員和操作時間等方面規范連接器生產過程的操作。根據制定的連接器加工標準化作業指導書,對加工過程進行標準化控制,并對操作人員進行相應培訓,以固化所取得的成果。

第三,提高效果

經過兩個月的改進和方案實施,產量最終提高了20%。改進后,05生產線單日產量突破3000件大關,訂單延遲率得到有效緩解。RU9產品順利交付客戶后,經過半個月的客戶投訴收集和處理,發現RU9產品投訴為0。

1.質量因素

產品質量是一個產品的靈魂,客戶滿意度很大程度上受產品在生產過程中形成的客觀質量的影響。

05生產線RU9產品焊點不良的質量問題可以通過作業流程優化和作業指導書的規范得到有效改善。改進措施實施后,團隊對生產線的產品質量進行了全面檢查,檢查結果顯示,平均每日不良率從改進前的3%下降到0.18%。

2.交貨時間

針對客戶投訴較多的訂單履行率問題,根本原因是產能不足,有效提升產能是提高訂單履行率的有效途徑。

3.費用因素

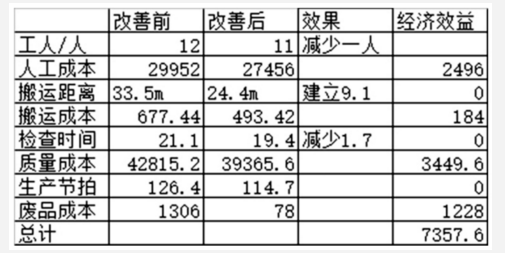

降低成本不僅可以有效地減少工廠在生產過程中的投資,還可以使公司以更低的價格獲取利潤。對比改進前后的數據:從人力成本、搬運成本、故障成本等。,如表3所示。

表3

在這種情況下,以某公司05生產線RU9產品為例,從影響顧客滿意度的生產過程的客觀質量(質量、時間、成本)出發,運用方法研究、軟件仿真、實驗研究等現代工業工程的精益六西格瑪技術和工具來提高顧客滿意度是可行的。

上一篇:實施精益六西格瑪管理的途徑與方法

下一篇:6西格瑪管理的人員組織結構和流程